ご存知のとおり、化粧品包装業界では、スプレーメッキとスクリーン印刷が非常に一般的で重要なプロセスです。しかし、スプレーメッキ部分にスクリーン印刷を行う場合、インクの密着性が問題となる場合が多くあります。これはすべてのメイクアップ担当者にとって頭の痛い問題ですが、この問題を解決するのは本当に難しいのでしょうか?

スクリーン印刷製品のスプレー後の密着不足の問題については、次の 2 つの原因が考えられます。.インクに問題がある場合は、インク自体の粘着力が低く、インク膜が固着していない可能性があります。2.吹き付け部品の問題、吹き付け部品の表面の化学要因がインクに合わない理由。

アピール分析の 2 つの理由に基づいて、2 つの解決策が見つかりました。

解決策 1:より粘度の高いインクを選択する_アメリカのインク。インクにはさまざまな利点があります。a1. 幅広い基材適応性を備えた UV 硬化型インクジェット。 2.. さまざまな基材に対する高い接着性と高硬化の高い生産性。 3. 有機顔料の中で最も耐光性の高い顔料を使用。 4.このインク品質は強い安定性を持っています。

解決策 2:スクリーン印刷前のプラズマ処理 — プラズマ表面処理は、プラズマによって表面を処理する技術で、表面の密着性、濡れ性、化学活性を向上させ、印刷インキまたはパッド印刷インキの密着性と均一性を向上させることができます。表面。スクリーン印刷の分野では、プラズマ表面処理技術の応用により、製品の品質と安定性が大幅に向上しました。

良い製品は専門の人材と高度な設備によってのみ生産されます。

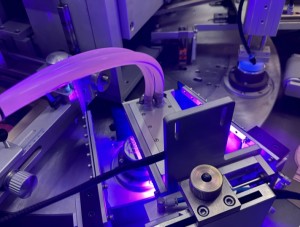

高品質の製品!Bmeiプラスチック新しいタイプの設備の導入に投資しました -

自動二色スクリーン印刷機は、印刷の問題を解決するだけでなく、

メッキ部品とスクリーン印刷工程の組み合わせにより、品質も向上します。

印刷製品と生産効率。

自動二色スクリーン印刷機の動作原理:

プラズマ軟化技術により製品の表面張力が大幅に向上し、

インクの密着性、親水性、粘着力が大幅に向上します。色

印刷インキは接着印刷のスプレー印刷インキでしっかりしていて信頼性があり、色あせしません。

インクを取り除きます。

自動2色スクリーン印刷機のワークフロー:

製品の準備 – プラズマ軟化 – 除塵 – 第一スクリーン印刷 – UV 硬化 – 第二スクリーン

印刷→UV硬化→完成品

自動二色スクリーン印刷機の利点:

1、環境汚染なし、洗浄剤不要、洗浄効率が高く、簡単かつ迅速な洗浄。

2、優れた界面活性剤を使用すると、アイテムの表面を活性化し、表面の接着性を向上させることもできます。

表面を変える。

3、高い生産効率、密閉された粉塵のない生産環境。

化粧品包装材のカスタマイズニーズがございましたら、お気軽にお問い合わせください。お問い合わせ at any time. Phone:+8618929613602; Email: stbmei@vip.163.com

投稿日時: 2024 年 6 月 7 日